一、Máquina de laminação de chapas CNC de quatro rolos

1,Nome do modelo da máquina

número do modelo: máquina de laminação de chapas CNC de 4 rolos 8x2000

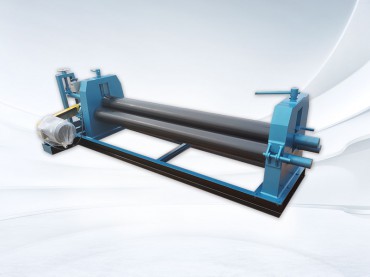

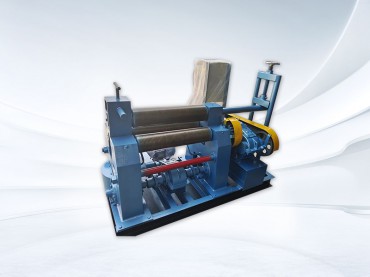

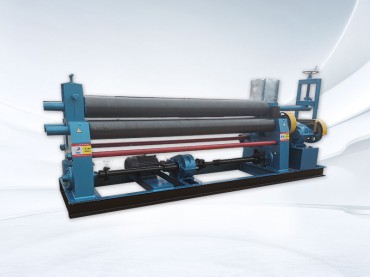

Fotos (apenas para referência):

Introdução à máquina

O processo de laminação de chapas da máquina de laminação é um processo contínuo de flexão de três pontos da chapa, de acordo com as diferentes temperaturas do rolo, que pode ser dividido em rolo frio, rolo quente e rolo morno. Isso se deve principalmente a uma certa espessura de chapa metálica dobrada em formato cilíndrico, em arco, retangular e outras curvaturas ou curvaturas variáveis de equipamentos mecânicos, metalurgia, materiais de construção, petróleo, produtos químicos, conservação de água e eletricidade, pontes, militares, carvão, minas, construção naval, caldeiras, aviação, indústria de fabricação de equipamentos de transmissão de energia, um dos equipamentos mecânicos necessários.

O rolo superior da máquina é o principal rolo de acionamento, o acionamento principal consiste em motores hidráulicos, redutores planetários, etc. A rotação para frente e para trás do motor realiza o movimento para frente e para trás da placa, que fornece principalmente o torque para a placa laminada para fornecer a placa. O equipamento tem medidas para evitar que a placa escorregue. Cada motor é equipado com um freio instantâneo, de modo que os rolos possam parar de girar com precisão sob a condição de trabalho dos rolos de dobra para garantir o posicionamento preciso da extremidade da chapa e para evitar que a chapa de aço escorregue da máquina e para minimizar as bordas retas restantes.

A elevação inferior e lateral é acionada por cilindros hidráulicos, com elevação de velocidade rápida quando descarregada e elevação de velocidade lenta quando carregada, o que é mais eficiente e economiza energia.

Esse modelo tem desempenho superior e é fácil de operar. Com a função de pré-curvatura da extremidade da placa, ela pode alimentar a placa de metal uma vez e concluir a pré-curvatura da extremidade da placa e a forma laminada da peça de trabalho sem ajustar o cabeçote. O modo de controle da máquina para controle digital, a detecção do codificador de elevação e abaixamento do rolo inferior e do rolo lateral, a tela CRT pode ser observada diretamente sob o deslocamento do rolo e do rolo lateral, com operação simples, conveniente, eficiente e grandes vantagens.

O sistema elétrico adota o PLC inteligente de alta velocidade produzido pela empresa “XINJIE”, bem como os módulos de entrada e saída correspondentes e a tela sensível ao toque “XINJIE”. O codificador adota o Taiwan “RuiPuAnHuaGao” para detectar a posição, para garantir a precisão da posição do rolo inferior e do rolo lateral e o monitoramento da posição do rolo inferior; essa configuração, a longo prazo, para os vários usuários que apoiam o processo, comprovou: forte capacidade anti-interferência, longa vida útil, antivibração, operação estável, etc., para ambientes industriais como umidade, alta temperatura, vibração, soldagem, ao ar livre e outros. Ambientes industriais.

A máquina é equipada com a função de visor digital, que controla principalmente a precisão de sincronização dos rolos inferiores e laterais e, ao mesmo tempo, monitora a pressão e o deslocamento dos dois cilindros principais, conforme mostrado no medidor do visor digital.

A energia de trabalho do sistema é trifásica AC 380V±20, 60Hz.

A temperatura ambiente é de -10~45℃.

A precisão da tela é ≤±0,2 mm.

Quando a posição do rolo de trabalho é controlada de forma síncrona, a precisão da sincronização é de ±0,2 mm.

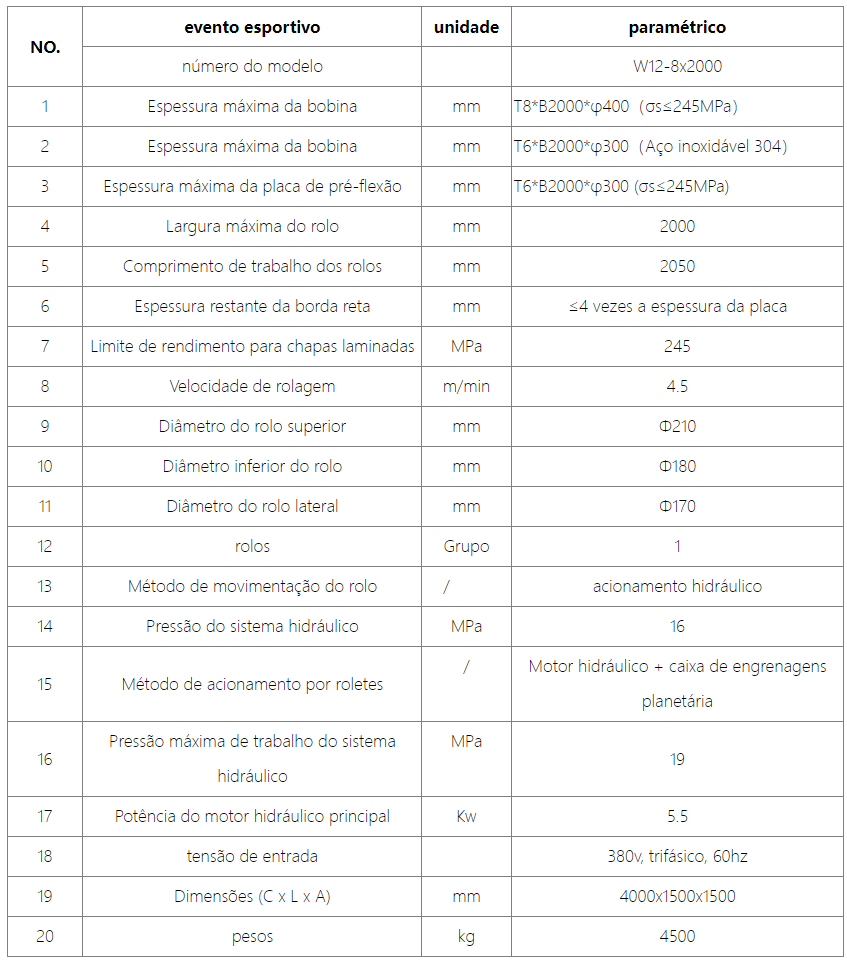

2,Parâmetros principais

3, Estrutura e desempenho

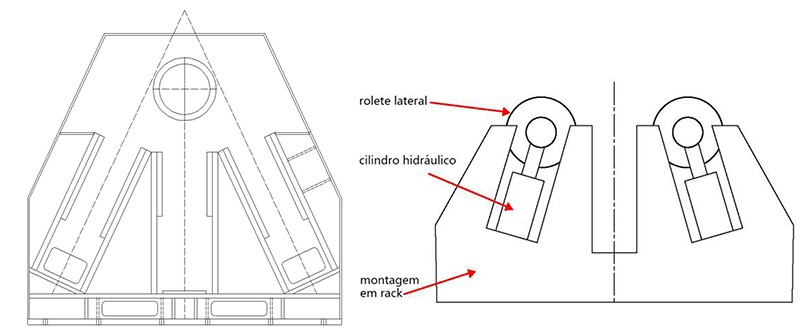

1.cilindro de inclinação 2.estrutura do cabeçote de inclinação 3.estrutura esquerda 4.rolo superior 5.rolo lateral 6.rolo inferior 7.estrutura direita 8.dispositivo de balanceamento 9. dispositivo de acionamento do rolo superior 10. dispositivo de acionamento do rolo inferior 11. cilindro do rolo lateral 12. cilindro do rolo inferior 13. base (14. suporte lateral [opção] 15. sistema de suporte superior [opção] 16. canal do rolo elétrico para alimentação [opção]) 17. sistema hidráulico 18. sistema de controle elétrico

3.1Visão geral estrutural.

A forma estrutural básica da máquina: a máquina é composta principalmente de parte da estrutura, parte do rolo superior, parte do rolo inferior, parte do rolo lateral, parte do corpo do rolamento de giro, parte da transmissão principal, parte hidráulica, parte elétrica, parte de lubrificação, parte da fundação e assim por diante.

As estruturas esquerda e direita da máquina são montadas em uma base integral, que constitui o corpo principal da máquina. O corpo do rolamento da extremidade esquerda do rolo superior é montado no corpo do rolamento de tombamento, e o corpo do rolamento da extremidade direita é montado na estrutura do lado direito.

O rolo superior da máquina é o rolo de acionamento principal, que é conectado diretamente ao rolo de acionamento por um motor hidráulico por meio de um redutor planetário. O rolo superior é fixo na posição e só executa o movimento rotativo; o rolo de trabalho executa o movimento rotativo e o movimento de elevação.

O cilindro do rolo inferior da máquina e o cilindro do rolo lateral foram instalados na estrutura esquerda e direita da ranhura de guia, o movimento recíproco do cilindro pode fazer com que o rolo inferior e o rolo lateral ao longo da ranhura de guia subam e desçam, mas também podem ser inclinados, de modo que o rolo da peça cônica e a correção e o arredondamento da peça sejam convenientes.

Há um corpo de rolamento giratório na estrutura esquerda, e o corpo de rolamento giratório pode ser acionado pelo cilindro de reversão para realizar a abertura e o fechamento com a cabeça do rolo superior; há um dispositivo de balanceamento na cauda do rolo superior, que pode realizar o balanceamento e a deformação do rolo superior quando o rolo superior é aberto com a estrutura da cabeça de reversão.

O movimento dos rolos de trabalho é guiado por corrediças lineares de alta qualidade.

O controle da máquina é centralizado na mesa de operação principal.

3.1.1 Rolos de trabalho

Um dos componentes mais importantes da bobina, sua qualidade e o desempenho das vantagens e desvantagens afetam diretamente a vida útil da bobina e a precisão do rolo.

(1) Material dos rolos de trabalho

Os rolos de trabalho superior e inferior são feitos de aço para rolos de alta resistência (aço para rolos 42CrMo), que são completados por vários procedimentos, como forjamento, têmpera, resfriamento, revenimento, alívio de tensões e usinagem de precisão em torno (Observação: os procedimentos de processamento dos rolos são diferentes de acordo com as diferentes necessidades dos usuários); isso garante estritamente que a superfície dos rolos de trabalho tenha alta resistência de contato e que não haja marcas de indentação na superfície dos rolos ao laminar os materiais de chapa de aço para atender aos requisitos de laminação de chapas de aço a longo prazo.

(2)Rotação dos rolos de trabalho: o motor hidráulico é conectado à caixa de engrenagens planetárias, que transmite o torque para os rolos de trabalho.

A bobinadeira de quatro rolos para o acionamento do rolo superior: o rolo superior para o rolo de acionamento (conforme mostrado abaixo), o motor hidráulico independente do rolo superior e o uso da conexão de acoplamento direto (linear) da caixa de redução planetária de alta potência, não por meio da transmissão de engrenagem intermediária, que é o modo de acionamento com maior economia de energia.

(3)Movimento dos rolos de trabalho

A tecnologia de deslizamento linear é usada de acordo com o movimento dos rolos de trabalho (rolos laterais) da bobinadeira.

3.2 Rolamentos nas extremidades dos roletes de trabalho

Há dois rolamentos de rolos em cada extremidade de todos os rolos de trabalho, e os rolamentos de rolos são produtos de marcas famosas nacionais.

A máquina de quatro rolos usa rolamentos de rolos esféricos duráveis recomendados pelo setor em cada rolo.

O produto é adotado em cada rolo para poder neutralizar bem a pressão causada pela deflexão do eixo durante a rotação do rolo.

O risco de arranhões e rachaduras nos roletes é evitado devido ao movimento livre e flexível de cada eixo.

O design interno desse rolamento ajustável permite que ele resista a deflexões e inclinações da barra de roletes. Esse movimento dobrável evita que as forças reversas causem danos aos roletes quando ele estiver fixando as forças da tampa externa.

A vantagem desse tipo de rolamento é que ele se move de forma suave e segura ao longo da mesa de inclinação do eixo do rolete e, por fim, retorna à sua posição original, independentemente da direção da deflexão do eixo.

Os requisitos relativos de uma placa de rolos cônicos são muito mais exigentes, pois ela requer que o eixo do rolo seja capaz de se inclinar, e a carga que isso coloca no eixo do rolo não é bem equilibrada.

3.3 Racks e bases

A estrutura e o assento da bobina produzida por nossa empresa são feitos de aço doméstico Q235A de alta qualidade, que é cortado, polido e soldado por CNC e, em seguida, as peças estruturais soldadas são enviadas a um fabricante profissional de tratamento térmico para alívio de tensões e tratamento de recozimento. Todos os registros das peças de trabalho são incorporados ao sistema de controle de qualidade.

A pressão de fixação pode ser definida:

A força de fixação entre os rolos superior e inferior pode ser predefinida para diferentes requisitos do processo de laminação do produto, evitando efetivamente a indentação por pressão excessiva em materiais mais macios.

A força de fixação é controlada pela válvula de alívio da estação hidráulica.

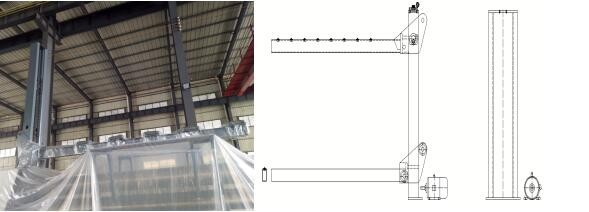

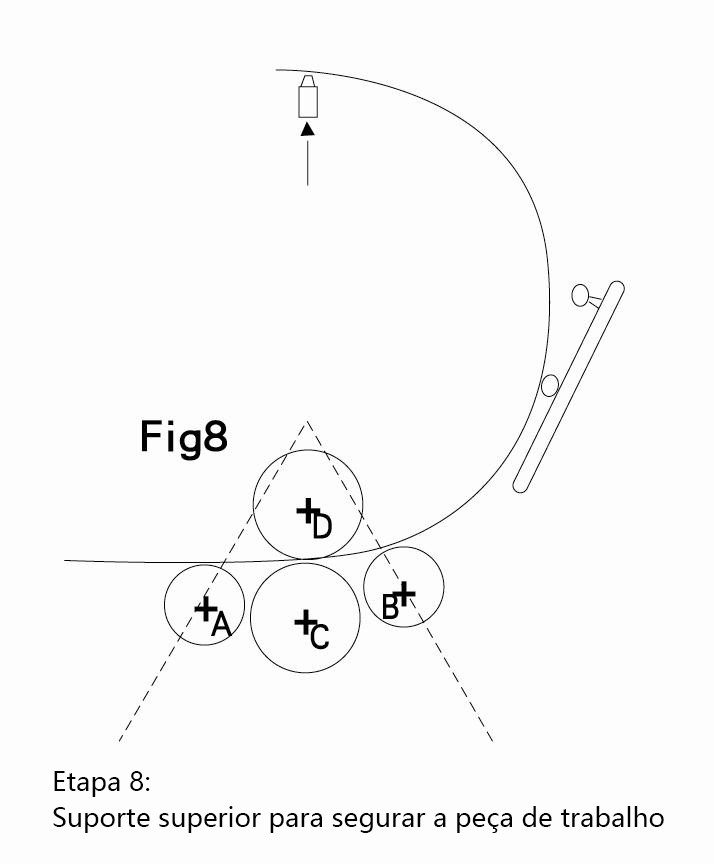

Sistema de suporte superior: (opcional)

O suporte central, ou suporte superior, é montado na fuselagem traseira.

Ele consiste em um suporte removível. O suporte pode ser movido de cima para baixo, de acordo com o tamanho do cilindro, e sustenta o cilindro durante o estágio de enrolamento. O suporte central tem um tirante fixado no chão. O usuário deve providenciar pontos de ancoragem na fundação.

O suporte central pode ser controlado de forma hidráulica e elétrica.

Figura: Suporte central

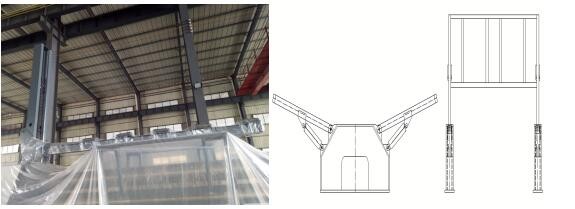

Sistema de suporte esquerdo e direito (opcional)

Suporte hidráulico em ambos os lados: é usado para apoiar o cilindro de grande diâmetro em ambos os lados para evitar que a placa de aço entre em colapso sob seu próprio peso no processo de laminação, resultando em baixa precisão de laminação. Os dois lados do suporte hidráulico têm várias fileiras de roletes, cada lado pode ter dois segmentos de movimento, a fim de dar melhor suporte ao cilindro. O suporte hidráulico pode ser usado como pista de rolamento quando o suporte hidráulico é liberado, e o suporte hidráulico no lado da alimentação é equipado com um atuador hidráulico axial.

Plataforma de alimentação motorizada (opcional)

Composto por rolos, motores, redutores, cilindros hidráulicos, etc., usados para segurar e alimentar a chapa de aço a ser laminada. Entrega e ajuste da chapa de aço à indústria de máquinas de laminação de chapas para processamento

3.4 Descrição do sistema hidráulico

O sistema da máquina é projetado como um circuito de óleo independente, que funciona em duas partes: uma parte é a parte de transmissão principal, para fornecer energia para os rolos de trabalho superior e inferior; uma parte é a transmissão auxiliar, para fornecer energia para a elevação dos rolos de trabalho inferior e lateral e para a virada do cabeçote invertido. Cada circuito de óleo é acionado por um motor para uma bomba de óleo de alta pressão para fornecimento sistemático e independente de óleo, e adota uma estrutura de válvula empilhada, que se caracteriza por:

Espaço reduzido para o dispositivo e a instalação;

Não são necessárias habilidades especiais de instalação e os sistemas hidráulicos podem ser adicionados ou alterados de forma rápida e fácil;

evitar o uso de sistemas sincronizados de válvula coletora dividida, que são suscetíveis a inconsistências de pressão entre os dois cilindros.

Superação dos problemas de vazamento, vibração e ruído quando a tubulação é conectada, aumentando a confiabilidade do sistema hidráulico;

Fácil manutenção e inspeção devido à composição dos componentes empilhados.

Cada circuito de óleo é controlado por duas válvulas de alívio, sendo que a pressão de ajuste mais alta de cada circuito de óleo é de 25 MPa, controlando principalmente a pressão do cilindro principal, e a outra válvula de alívio é ajustada em 16 MPa, controlando principalmente a pressão do cilindro de inclinação e do cilindro de equilíbrio.

O cilindro principal em cada circuito de óleo consiste em dois conjuntos de elementos sobrepostos para regular a velocidade de movimento do cilindro principal para atender às diferentes velocidades de trabalho dos rolos laterais e inferiores.

Para garantir a precisão síncrona do cilindro principal em ambas as extremidades de cada rolo de trabalho em movimento, os racks esquerdo e direito e a estrutura basculante são equipados com sensores de deslocamento de alta precisão e, por meio dos sensores de pressão, o sistema de controle do microcomputador realiza a detecção e o ajuste do movimento do pistão do cilindro principal para obter a precisão síncrona dos rolos de trabalho em ambas as extremidades.

A tecnologia exclusiva de pré-carregamento é adotada para evitar efetivamente o choque hidráulico e melhorar a vida útil da tubulação e da vedação.

b. Os componentes hidráulicos são selecionados entre os produtos de alta qualidade da Yuci “Youyan” para garantir a estabilidade do sistema hidráulico.

c. Cada porta de entrada e saída do sistema hidráulico é definida com pontos de detecção correspondentes, o que é conveniente para manutenção e verificação de falhas, e a bomba de óleo adota o tipo inferior e a sucção de óleo de pressão positiva. Ao mesmo tempo, o filtro e o medidor de nível de líquido possuem um dispositivo de sinalização que pode emitir automaticamente um alarme de falha. A outra estação hidráulica é independente da base da máquina, a manutenção é conveniente e fica longe da fonte de calor.

d, produção do sistema em estrita conformidade com o padrão nacional, a implementação do padrão, o raio da curva do tubo é razoável e não inferior a 90 °, transição suave, um arranjo razoável de braçadeiras de tubo de redução de vibração, evitando efetivamente o impacto, a vibração. Assegure-se de que não haja impacto e vibração da tubulação hidráulica.

e. O projeto do sistema leva em consideração a alta eficiência e a economia de energia, reduz o desperdício de energia e reduz a fonte de calor.

3.5 Sistemas de lubrificação

O sistema de lubrificação dessa máquina, como a corrediça linear, os rolos de trabalho e outras lubrificações, adota tanto a lubrificação centralizada quanto a lubrificação manual em pontos.

3.6 Sistemas de controle

1) O sistema de microcontrole inclui peças de hardware, como o gabinete elétrico principal, o gabinete de controle e o software de controle especial.

2. o sistema tem dois conjuntos de sistemas operacionais, controle de tela sensível ao toque e controle manual, que podem ser facilmente convertidos.

O sensor adota produtos de marcas americanas ou italianas para garantir a precisão da posição e realizar o monitoramento da posição de cada rolo de trabalho.

3. Principais indicadores técnicos:

Tempo médio sem problemas: ≥20.000 horas

Precisão da tela: ≤±0,2 mm

Quando a elevação do rolo inferior, o controle síncrono do deslocamento de elevação da inclinação do rolo lateral, a precisão síncrona: ≤ ± 0,2 mm

Resolução do deslocamento do sensor: ≤0,1 mm

4.composição do núcleo do sistema de microcontrole e princípio de controle.

A bobina de quatro rolos consiste em um computador de controle industrial, um controlador programável (PLC) XINJIE do Japão e seu módulo de expansão digital e analógico e seus circuitos periféricos, sensores de deslocamento e outros componentes.

O computador de controle industrial se comunica com o controlador programável da XINJIE por meio de um cabo de comunicação especial para obter os dados de deslocamento do rolo inferior, deslocamento dos cilindros Ⅰ e Ⅱ dos rolos laterais dianteiro e traseiro, coxins hidráulicos Ⅰ e Ⅱ, cilindro de equilíbrio, cilindro de inclinação, etc., e status de entrada e saída do PLC.

O computador e o CLP sintetizam as informações acima e, após o processamento inteligente, controlam a saída do CLP, controlam os aparelhos elétricos periféricos por meio de relés intermediários, controlam a operação do motor, o interruptor da válvula hidráulica, para obter a operação normal do sistema de controle e manter a precisão da operação do sistema. Ao mesmo tempo, o sistema de controle do computador exibirá vários dados e informações, como deslocamento, alarme, status de saída etc., na tela do computador em uma combinação de gráfico e texto.

Função do sistema de controle: o sistema PLC pode exibir uma variedade de dados em tempo real e informações de placas laminadas.

Esse sistema tem design avançado, bom desempenho operacional, operação segura e confiável, bom desempenho de tolerância a falhas, com as seguintes funções.

Exibição de autodiagnóstico de falhas e função de julgamento inteligente de erros de operação

Exibição em tempo real da posição absoluta de ambas as extremidades dos roletes laterais traseiros.

Exibição em tempo real da posição absoluta de ambas as extremidades do rolo inferior

Exibição em tempo real da quantidade de inclinação (grau) dos roletes laterais dianteiro e traseiro e dos roletes inferiores.

Função de proteção de posição de limite suave e rígido para cada peça móvel;

Função de memória de falha de energia: ou seja, quando a operação no meio de uma falha repentina de energia ou no final da falha de energia da máquina de placas de rolo, devido a alguns motivos, a posição dos rolos superior e inferior muda, na reenergização, o sistema PLC rastreia automaticamente, exibe com precisão e sem erros a posição real.

Função de proteção de segurança: quando ocorre um acidente, o operador pode desligar o equipamento e o sistema de forma conveniente e oportuna para garantir a segurança pessoal do equipamento e do pessoal.

Função de controle:

O computador de controle industrial se comunica com o controlador programável XINJIE por meio de um cabo de comunicação especial para obter os dados de quatro deslocamentos dos rolos laterais na parte dianteira e traseira, status de entrada e saída do PLC. O computador e o PLC sintetizam as informações acima, controlam a saída do PLC por meio de processamento inteligente, controlam os aparelhos elétricos periféricos por meio de relés intermediários, controlam a operação do motor e o interruptor da válvula hidráulica para atingir o objetivo de controlar a operação normal do sistema.

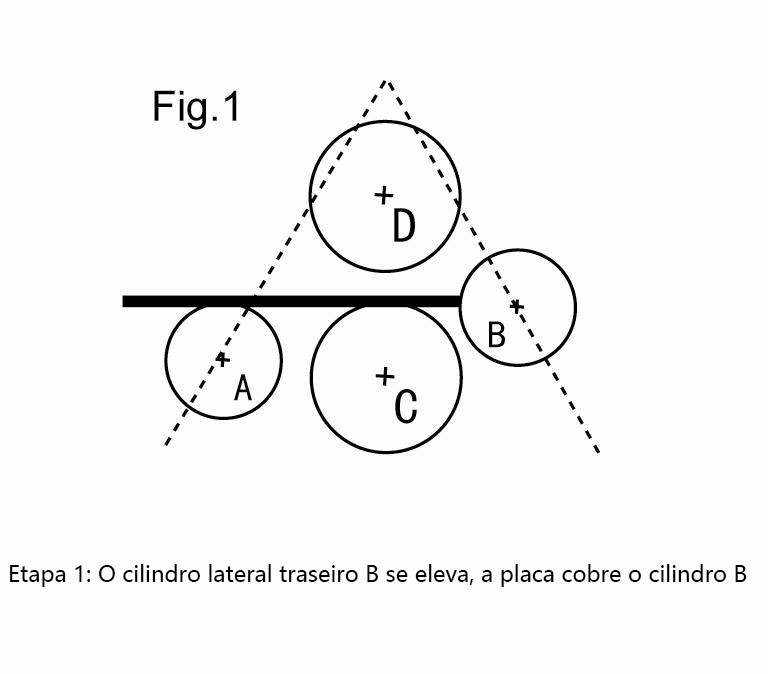

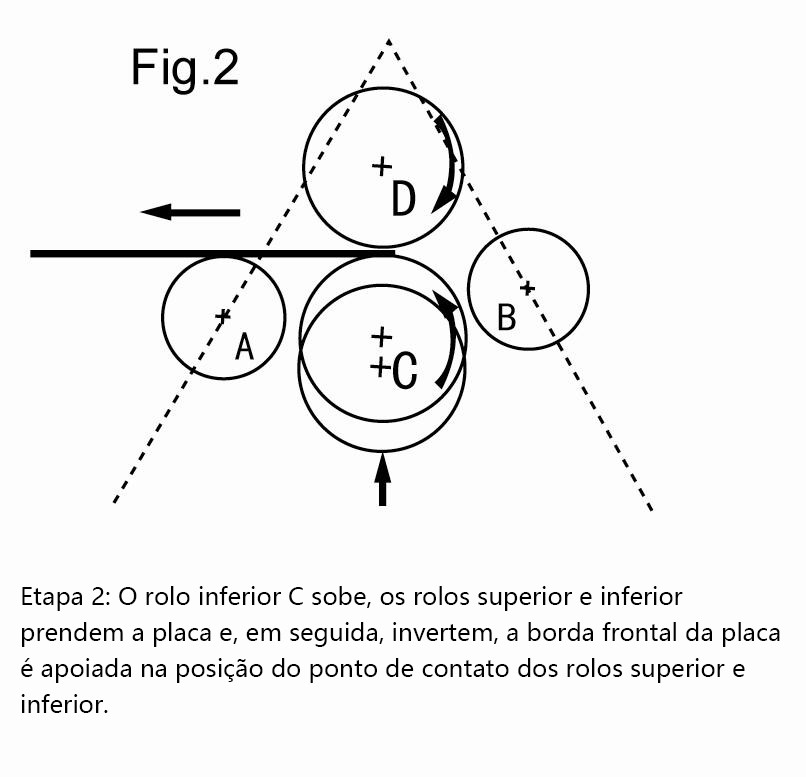

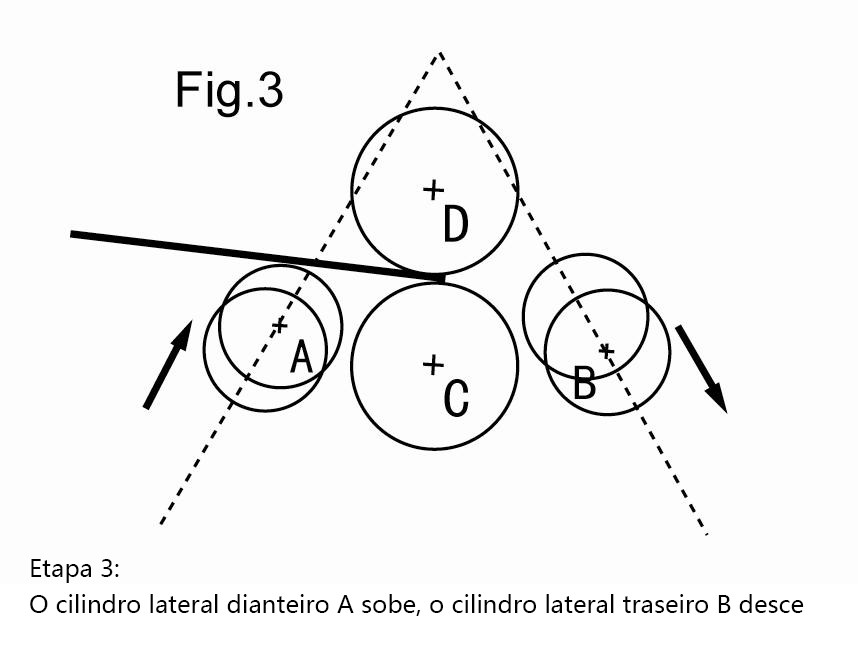

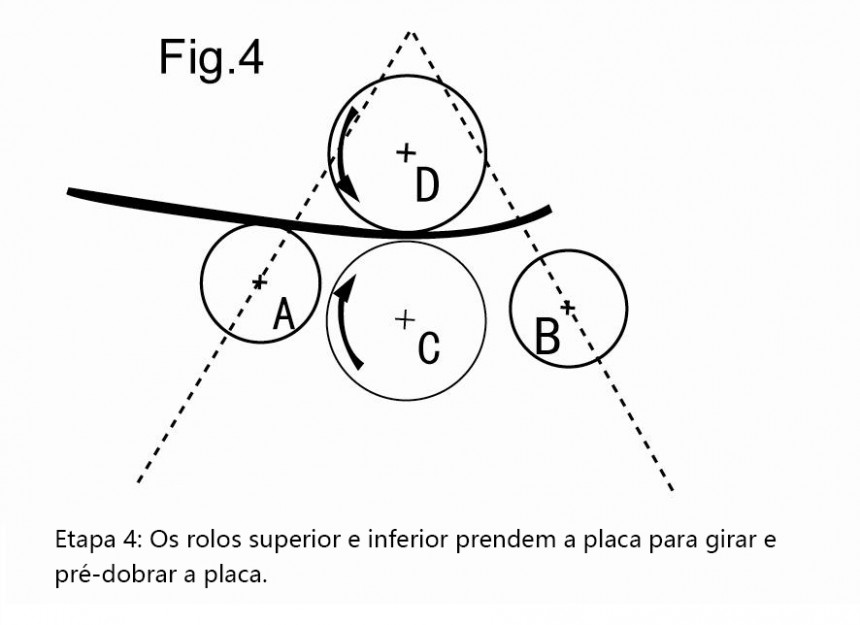

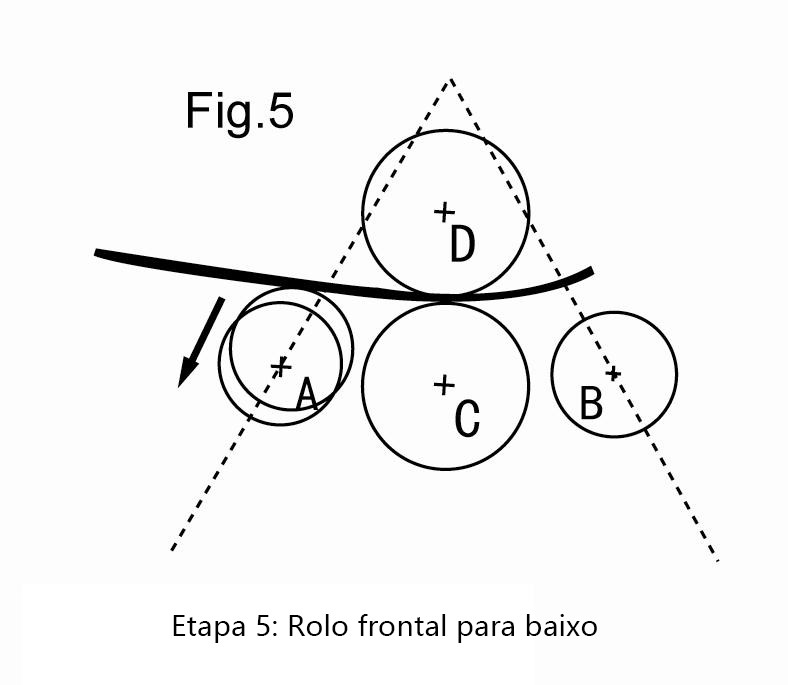

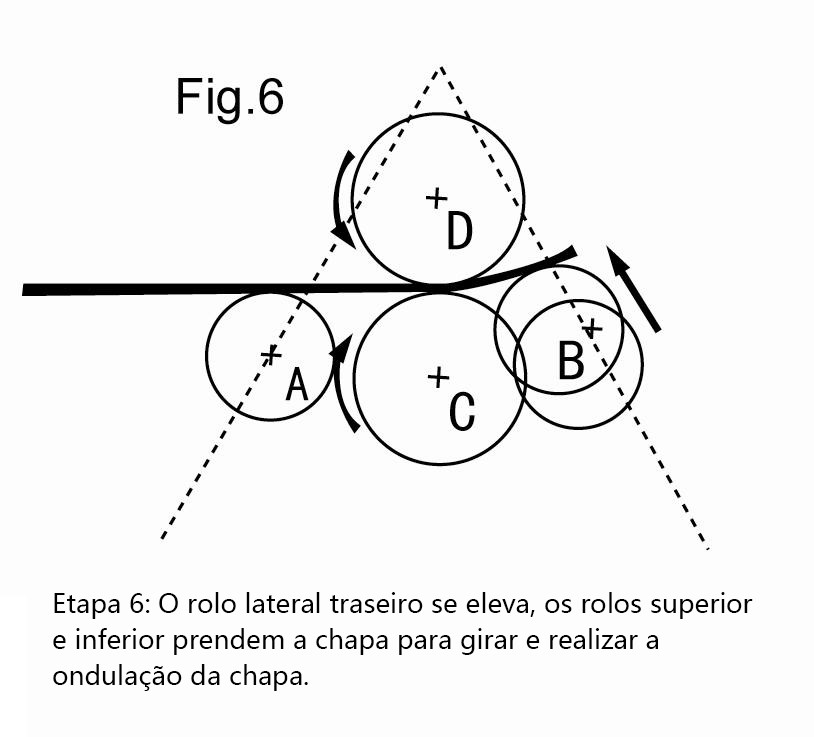

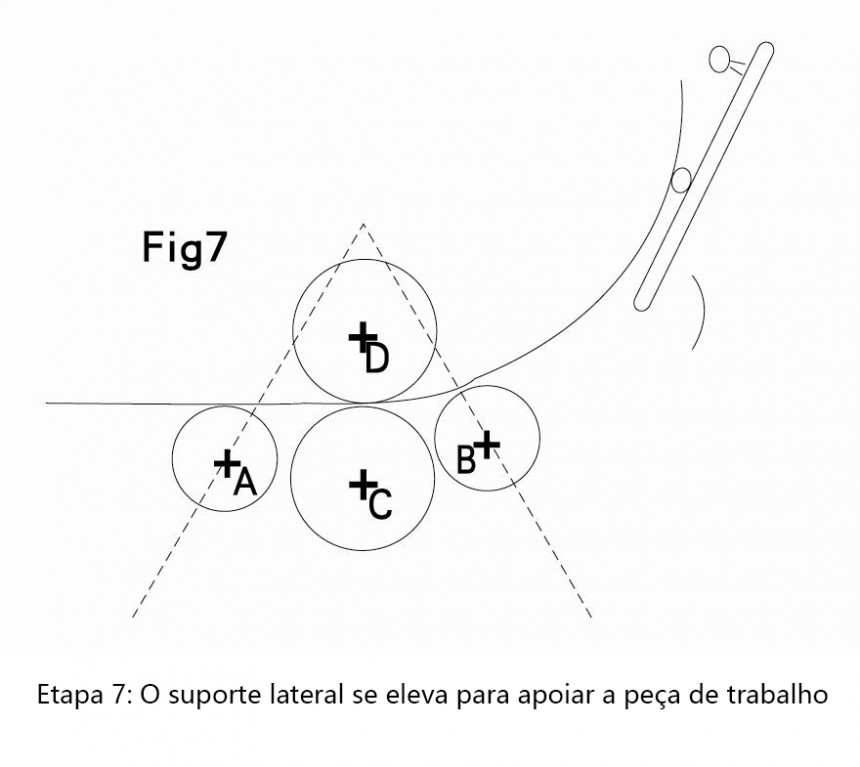

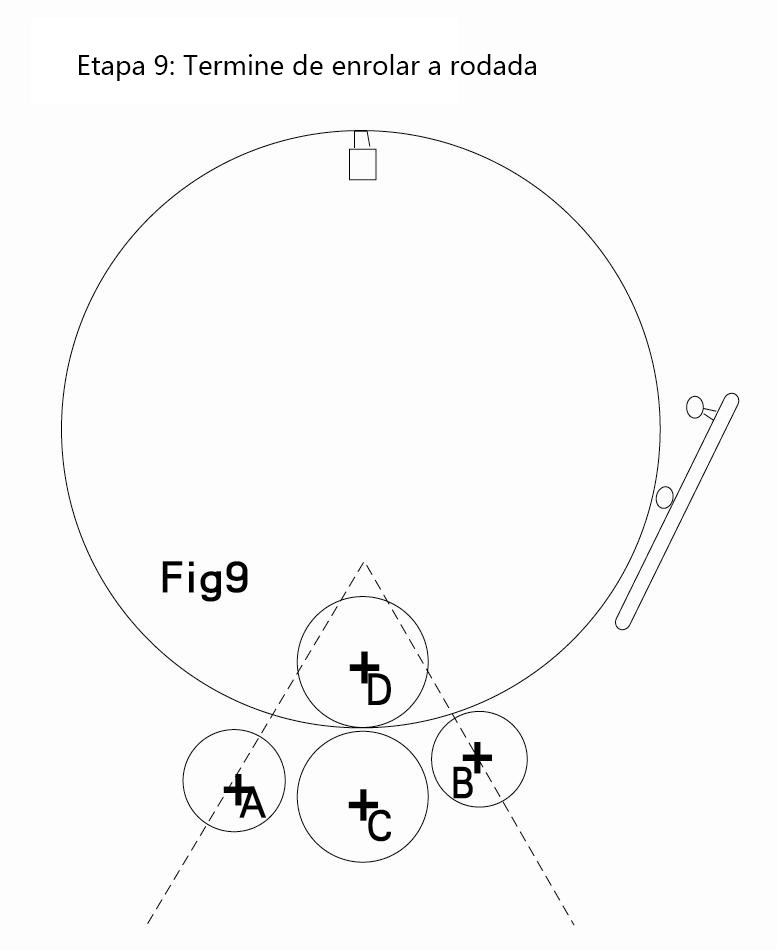

4、Gráfico de fluxo da chapa laminada

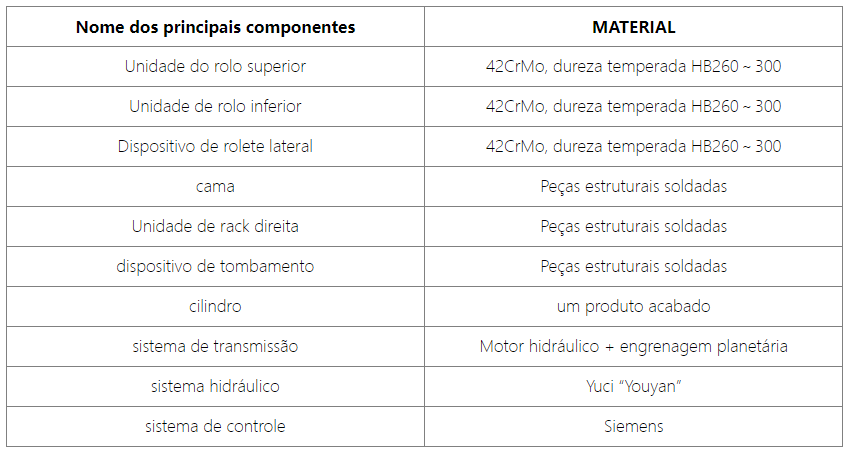

5, Detalhamento dos principais componentes

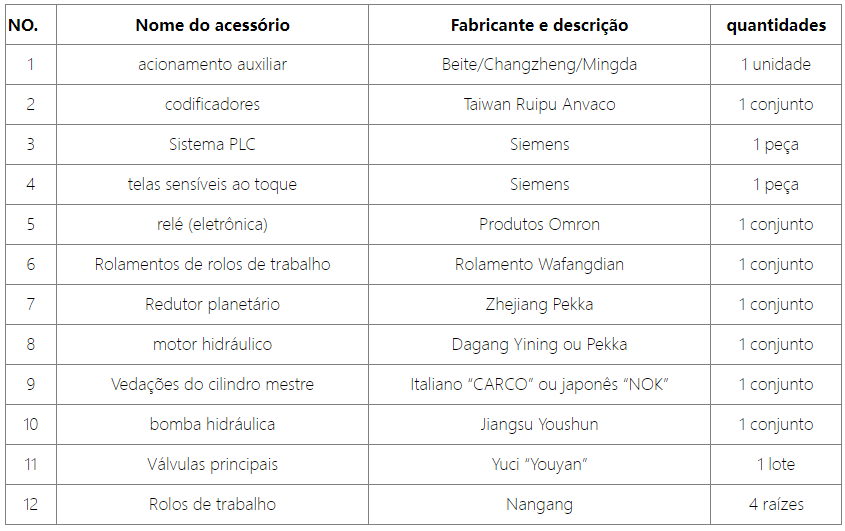

6, Detalhamento de peças terceirizadas/co-optadas

7, Escopo do fornecimento

Distribuição elétrica e sistema de controle de toda a máquina, o cabo de controle deve ser blindado, e todos os cabos devem ser retardadores de chamas de grau C.

1、Escopo de fornecimento

1)、Corpo da máquina;

2), equipamento de controle elétrico;

3), dispositivo hidráulico;

4), dispositivo de lubrificação;

5), acessórios da linha do submotor e materiais necessários (linha de controle da linha do motor para a fiação do atuador)

6)、Acessórios da linha hidráulica e materiais necessários;

7), conexões da linha de lubrificação e materiais necessários;

8)、Informações técnicas;

2 、 Fora do escopo de fornecimento

1)、Montagem da fundação, instalação da fiação de colocação de tubos e outros acessórios em sua fábrica;

2)、Planetamento ao redor da máquina;

(3), os acessórios da fiação elétrica inicial e os materiais necessários (da fonte de alimentação ao gabinete de controle);

(4) Acessórios de aterramento e materiais necessários;

(5) Óleo hidráulico e graxa.

Address:Room 1202, Detaitang Building, No. 118 Huaguang Road, Zhangdian District, Zibo, Shandong

Address:Room 1202, Detaitang Building, No. 118 Huaguang Road, Zhangdian District, Zibo, Shandong WhatsApp:+8615653328535

WhatsApp:+8615653328535 Wechat: +8615965331535

Wechat: +8615965331535  E-mail:zs@sdsmachinery.com

E-mail:zs@sdsmachinery.com